映象引进母公司 hyperMILL®软件的专业技术、培训服务,迎接次时代穿戴型装置、航空航天领域需求。

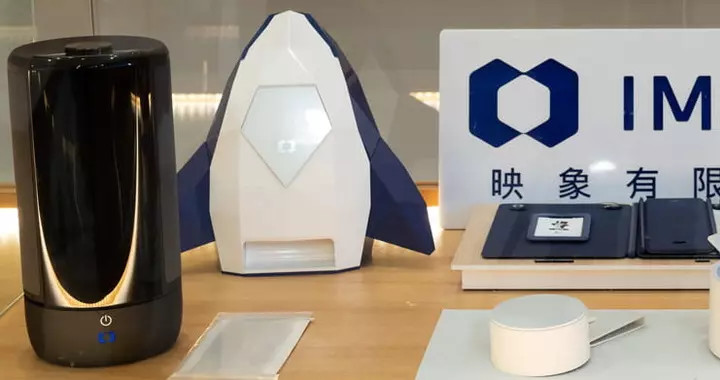

映象模型IMAGE Model

映象公司(Image Model)则自80年代成立后,即以制作小批量精致模型为主要业务、品质为其核心价值,搭建人性化设计与工程科技的桥梁。自2002年起客户陆续从承接台湾电子五哥的订单迈向国际,直接成为NOKIA等国际大厂的ODM供应商,当时全球前10大手机大厂就有一半是映象的客户。

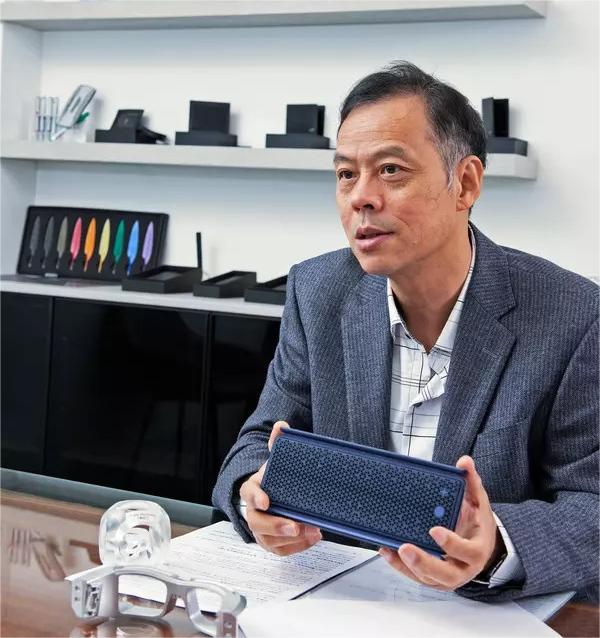

映象公司董事长郑金卑认为,只有持续发展多样化的制作方法,不依赖于任何特定的解决方案,并利用小批量生产模式,以最适合客户的需求量身打造,才会产生最吸引人且独特的外观效果和机构功能。同时提升量产的可能性,更有助于新创企业及时得到市场回馈,缩短产品上市时间。

映象自从五轴机床于2000年崛起,直到2010年发展成熟之后,才成为台湾首家引入五轴加工技术的模型制造厂商。并透过奥奔麦科技公司(OPEN MIND Technologies),联手导入德国母公司CAM软件的领导品牌 hyperMILL®,以充分发挥国内外不同品牌机床效能,扩大其领先同业的优势。

引入 hyperMILL® 软件,在技术功能上符合五轴加工特性,具备完整的防碰撞仿真功能、稳定安全的后处理程序(POST)、编程路径与输出一致等优势,可让员工充分练习并发挥效益;并配合五轴机床的灵活特性、在编程时快速反应,以衔接设计与制造部门,应付日新月异的变化。

「过去使用三轴机床加工手机6面体,需经多项制作程序翻6面才能完成。但在引入五轴加工后,操作者只要一次装夹定位,翻2面就能解决,至少可节省30~50%操作机床、加工时间,有效提升产能!」

随着2016~2018年政府推动「国机国造」政策,映象也利用多年来在五轴加工累积的经验,加上 hyperMILL® 技术支持及培训来解决难题,顺势跨足航空航天制造市场。

郑金卑指出:「通过 hyperMILL®的hyperMILL® MAXX Machining 摆线功能,针对航空航天零件多数属于大型、薄壁结构件,或是经过热处理后的难切削材料,不仅可以提升刀具寿命、效率;且能大幅缩短30~50%粗加工时间,节省了刀具磨耗、机台成本并获利,这都是让我们能顺利跨入航空航天领域的重要原因之一。」

所有组件均完全按照图纸制造。供应商总是首先收到组件的图纸,CAD模型只会根据需要发送。

OPEN MIND科技公司总经理陈明均进一步表示,此可归功于hyperMILL® 在国外也有许多模型行业客户,包括欧洲意大利的名牌精品累积许多开发经验,得以协助生产者透过制造来实践、验证原厂设计师的美学考量,或籍此变更设计。 映象更为模型行业创造与全球不同的独特价值,不像传统汽车零件模型只是外观、造型,还加入了功能性;从概念成型到生产的过程中,唯有需时越短则价值越高。还愿意投资软硬件、培训人才,通过国际ISO认证和提升解决问题的能力。「想象一下,当客户收到其他竞争对手提出的报价单的同时,映象早已寄出成品和完整的工艺、测试的建议,精准预估的工时,籍此博得客户信任,才能抢下全球订单。 」